Kategorien

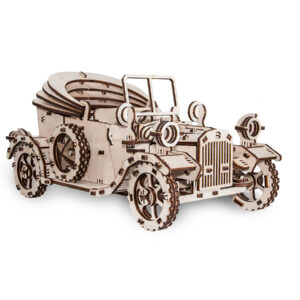

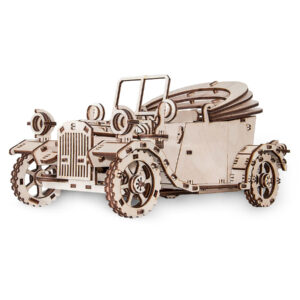

ECO-freundlich

Alle Stücke sind aus Naturholz gefertigt. Im Einklang mit der Natur.

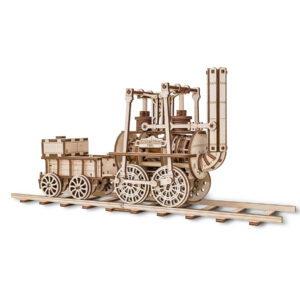

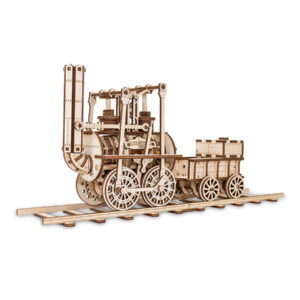

Ohne Cola

Setzen Sie Hunderte von Teilen zusammen, ohne einen einzigen Tropfen Klebstoff zu verwenden.

3D-Holzmodelle

Vollkommen mechanisch. Die Modelle erwachen ohne Batterien zum Leben.